前言

石油和石化工业的迅速发展对生产技术水平和生产自动化的要求越来越高,低水平的手工操作极大地影响了企业综合效益的提高,油罐脱水就是一个尤为典型的例子。目前石化行业的油罐脱水均采用人工操作,对油水的分离无法严格控制,排水的含油量比较高,这不仅造成油品的浪费,也污染了环境;尤其误操作时有发生,带来极大的安全隐患。

LGZT型油罐自动脱(切)水器依据GB50160–92《石油化工企业设计防火规范》和GBJ74–84《石油库设计规范》的要求,解决了石化行业的油罐脱(切)水采用人工操作,对油水的分离无法严格控制,排水的含油量比较高,造成油品浪费、环境污染等问题;克服了人为误操作带来的安全隐患。

LGZT型油罐自动脱水器安装在油罐下部,利用油与水密度不同的特点,将浮球与阀门有机结合,达到自动截油排水功能,且排水完成后能自动关闭,不需要人工干预,不消耗能源,不存在防爆问题。既保障了生产的安全运行,也减轻了工人的劳动强度和对环境的污染。适用范围广,安装使用方便,安全性能好,可靠性高。

功能用途

功能:安装于储油罐下部的脱水管或排污管上,自动开启排水,排水完成后自动关闭。

用途:适用于石油、石化行业的生产装置,油品灌区油罐的自动截油排水。

适用范围

本脱水器适用于油品密度≤850kg/m³的油品储罐的自动脱水。

产品特点

1、合理运用阿基米德定理、杠杆原理,利用油水密度差,实现自动截油脱(切)水,油水分离率高,不需要人工干预,不消耗能源,不存在安全隐患,安全可靠,不受罐内压力影响,可保效果长期不变。

2、油和水进入油罐自动脱(切)水器后可自动分离,余油能自动返回油罐;当器内水位达到一定高度时,阀芯开启排水;水位降到一定高度时,阀芯自动关闭。

3、每次脱(切)水结束,油罐自动脱(切)水器内始终保持有一定高度的水位,形成自动水封;脱(切)水阀实行两次密封,确保无油品外泄;

4、设计与制造力求精致耐用。

5、根据工况需要可设计过滤器和蒸汽伴热,保证脱(切)水器正常工作;

6、安装时不需要清罐动火;不需要任何防爆措施。

7、无易损件、使用寿命长、维修方便。

规格型号

表1 LGZT油罐自动脱(切)水器规格型号一览

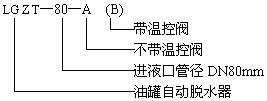

型号说明

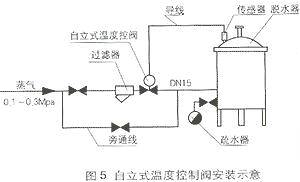

LGZT型自动脱水器按是否安装带温控阀、进液口管径不同共六种规格。A型为不带温控阀,适宜用在没有冰冻的地带;B型配置一套自立式温度控制阀,温度可在30~70ºC内任意调解,热源为0.2MPa蒸汽,以保证在寒冷地带脱水器内液体不冷凝。

LGZT型油罐自动脱水器是一种不用电控的脱水控制装置,因此不需要任何防爆措施。

结构原理及外形尺寸

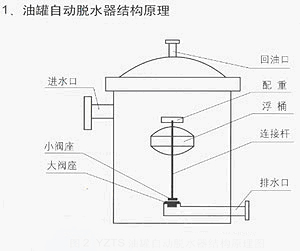

1、油罐自动脱水器结构原理

如图所示:在脱水器壳体上部设有进水口,下部设有排水口,内部有一浮球通过连接杆与另一端的小阀芯相连接,配重通过连接杆安装在浮球上部。当浮球受浮力的作用上升或下降时,通过连接杆带动阀芯开启或关闭排水口。

LGZT型油罐自动脱水器中设计采用了一种较新颖的阀口密封结构——双阀结构。脱水器在开启时,首先开启小阀片,使得作用在阀片上的静压力得以消除。然后小阀片继续上升,带动大阀片开启,以此克服静压力对油罐自动脱水器的工作产生不利影响。

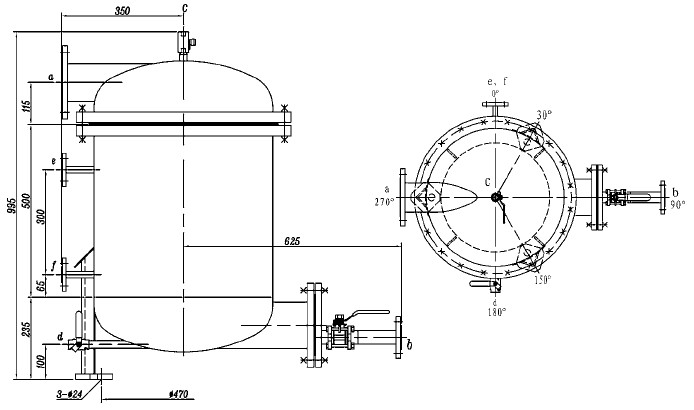

2、油罐自动脱水器外形尺寸

图3 油罐自动脱水器外型尺寸

工作参数

安装

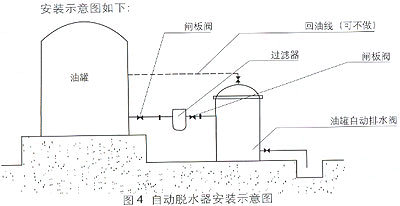

安装示意图如下:

说明:

1、是否安装过滤器,可由使用方根据油品的性质确定;

2、若油罐自动脱水器安装在油罐排污管,应设置相应得排污附线。

在安装过程中,油罐自动脱水器一定保持水平,油罐至脱水器的联接各线应保持水平或坡向脱水器,以利于脱水的正常运行。

当需要安装温度自动控制系统时,自立式温度控制阀的安装见图5。

图6 自立式温度控制阀

注意事项

1、油罐出口处的阀门应尽量选用直通型(如单阀、球阀等)。

2、油罐至脱水器管道应水平或坡向脱水器。

3、油罐出水管带弯头型(虹吸型)建议取消弯头,如不能取消弯头时必须设立回油管,回油管管径DN32。

4、寒冷地域或粘稠油品的脱水应设置“自立式温度控制阀”。

5、寒冷地域油罐脱水管线及回油线建议加伴热及保温。

6、大容积的油罐或油品中含水率较高,或脱水周期短的油罐建议适当增加脱水器的数量。

7、定期清除脱水器和过滤器内沉淀物,确保脱水器的正常工作。

8、定期检查脱水器是否漏油,及时更换双阀的密封圈。

9、脱水器运行时应注意排气,避免出现气阻影响脱水器正常工作。

10、脱水器遇乳化油泥层无法正常脱水属正常现象,应在脱水器前设立手动切水口。

|